Automazione totale sul futuro Molo VIII di Trieste pronto dopo il 2027

Avviato da Hhla l’iter di autorizzazione ambientale con due ipotesi in campo: Automated Stacking Cranes (a pieno regime nel 2033) o Box Bay (nel 2040)

Arriveranno dopo il 2027 (secondo i programmi) le prime navi al nuovo Molo VIII di Trieste e ad attenderle in banchina ci sarà un numero molto limitato di portuali e piazzali di stoccaggio ad alta automatizzazione (e ad alta specializzazione della forza lavoro).

È quanto Logistica Giuliana, la società controllata dal gruppo tedesco Hhla, ottenute recentemente rassicurazioni sul contributo pubblico all’investimento (ancorché da formalizzare), ha messo per iscritto avviando ieri l’iter autorizzativo del nuovo terminal container del capoluogo giuliano, col deposito al Ministero dell’Ambiente dell’istanza di avvio della consultazione per la definizione dei contenuti dello Studio di Impatto Ambientale, primo step della procedura di Via.

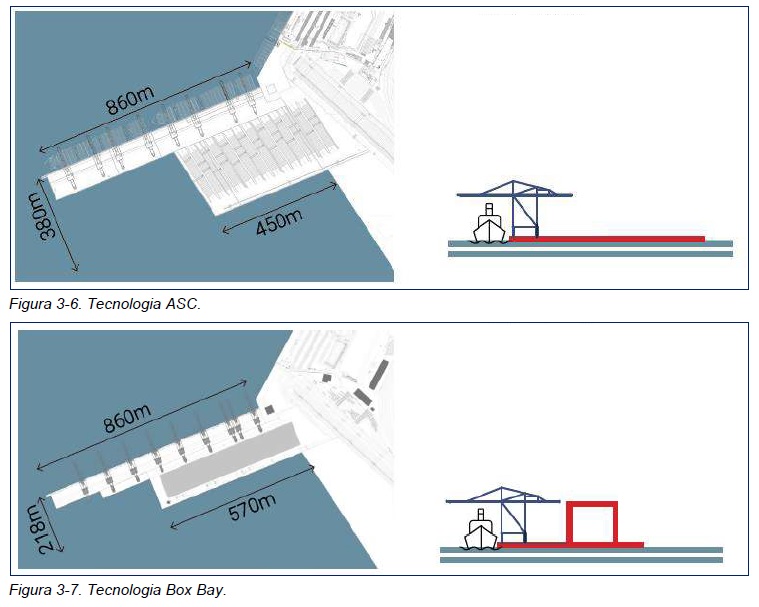

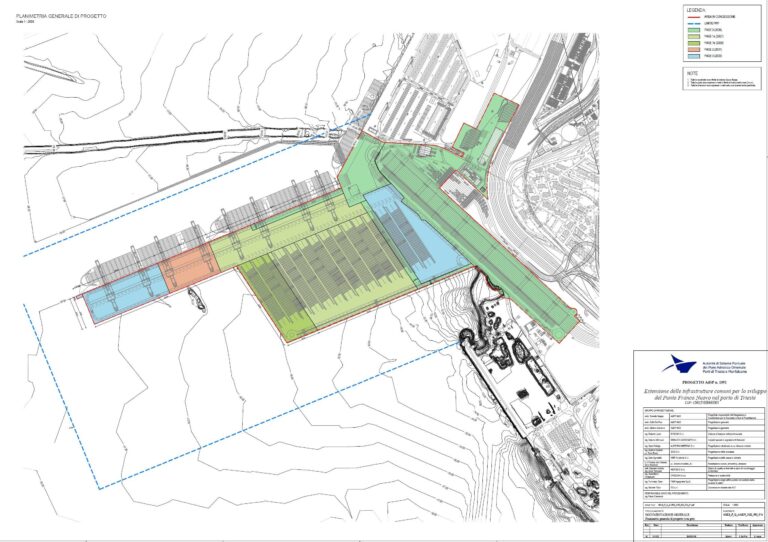

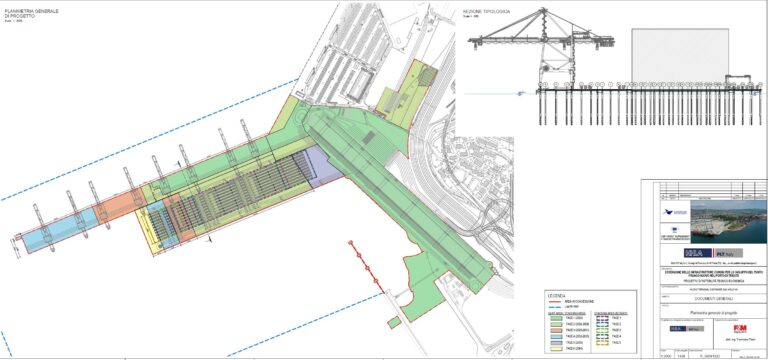

Precisato come per il fronte terra il percorso autorizzativo, già avviato, sia prerogativa dell’Autorità di sistema portuale, la relazione spiega che si stanno valutando due modelli alternativi di attrezzaggio e gestione del terminal, entrambi a elevata automazione e, pur differenti (si veda l’immagine), dimensionalmente compatibili con le previsioni del Piano regolatore portuale.

Da quanto si legge nel documento, entrambe le soluzioni prevedono l’ormeggio contemporaneo di due navi da 24mila Teu, il dragaggio del canale d’accesso a -18 metri, con 300mila metri cubi di fanghi da conferirsi nella vasca di colmata da realizzare in radice del nuovo terminal (ultima fase in tutti i casi), varie strutture ancillari (fra cui un terminal ferroviario privato da 9 binari da 750 metri) e vedrebbero il primo ‘modulo’ operativo nel 2026. Il piazzale e l’accosto attrezzato per ricevere le prime navi sarà pronto nel 2029.

Ma uno è un modello già rodato in Nord Europa, che, realizzato in quattro fasi, arriverebbe alla piena operatività nel 2033. Il secondo sarebbe un primo caso al mondo, capace di garantire minori costi di gestione e di manutenzione, ma richiederebbe più tempo (2040, sei fasi) e, presumibilmente, costi di realizzazione maggiori (anche se il documento non riporta previsioni economiche).

“Il sistema Asc (Automated Stacking Cranes) prevede l’impiego di gru elettriche e automatizzate per lo spostamento dei container posizionate su rotaia. Questa tecnologia consente la totale assenza di personale e ogni scambio fra la quay area (area di banchina di carico e scarico nave) e la stacking area (area di stoccaggio retrostante) può essere fatto con sistemi a guida autonoma (AGVs). Il sistema è ben collaudato nei migliori e più moderni terminal europei e bilancia molto bene l’investimento per infrastruttura e apparecchiature rispetto alla produttività e alla adeguabilità degli allestimenti nel tempo, al crescere atteso dei flussi commerciali”.

Il modello Box Bay, invece, è “un sistema innovativo in cui ogni singolo container è depositato all’interno di una struttura di acciaio (11 livelli in altezza) completamente automatizzata. La soluzione è completamente automatica e presenta i costi più bassi di manutenzione ed esercizio insieme alla più elevata redditività per unità di superficie in pianta impegnata. La struttura così pensata permette diretto accesso a tutti i container senza alcuno spostamento di container eventualmente soprastanti. Non vengono quindi effettuati – è scritto – spostamenti inutili e le gru all’interno del sistema sono completamente elettriche e ottimizzate per ridurre al minimo l’uso dell’elettricità e recuperare l’energia prodotta dal loro movimento e la loro frenata. La soluzione permette inoltre una cospicua produzione di energia (i pannelli fotovoltaici sulla copertura possono produrre quasi il triplo dell’energia che il sistema consuma). Non si avrebbero emissioni luminose e sarebbero attenuati sostanzialmente i rumori dalle pareti chiuse dell’involucro esterno, le acque di pioggia raccolte in copertura avrebbero modo di essere riutilizzate senza trattamenti, essendo captate a quote sostanzialmente esenti dal fall-out atmosferico. La concezione di un terminal basato su tale tecnologia risulterebbe applicata in scala reale per la prima volta nel mondo”.

Fonti vicine al terminal triestino controllato da Hhla fanno sapere che “entrambe le tecnologie assicureranno un altissimo standard di sicurezza sul luogo di lavoro rispetto a un terminal tradizionale, oltreché un impatto ambientale notevolmente ridotto”.

A.M.

ISCRIVITI ALLA NEWSLETTER QUOTIDIANA GRATUITA DI SHIPPING ITALY